Lean Six Sigma Konsalting

Ciljani Lean konsalting

Odnosi se na unapređenje konkretnih procesa/performansi koji je zahtevan od strane klijenta. Primenjuje se kada klijent ima određeni problem koji je prepoznao u svom procesu i koji želi da unapredi.

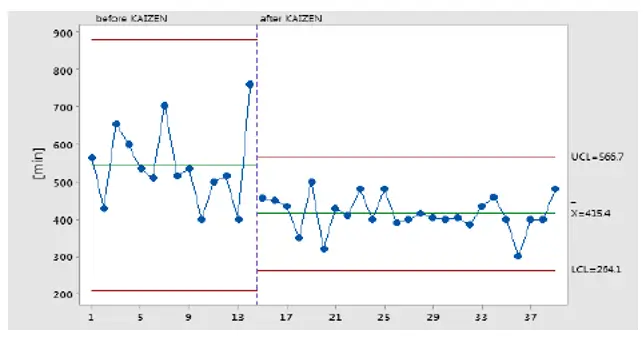

Izvođenje se vrši u formi KAIZEN EVENT-ova, odnosno fokusiranog rada na datom izazovu, u trajanju od nekoliko vezanih dana, sa timom zaposlenih sprovodeći DMAIC metodologiju, mapiranje procesa i koristeći razne Root Cause Problem Solving tehnike ili druge adekvatne Lean alate sa ciljem povećanja produktivnosti i boljeg iskorišćenja resursa na nekoj mašinin eliminisanjem gubitaka u procesu.

Ovako implementirani alati Leana u završnoj fazi obavezno se standardizuju kako bi postali i ostali održivi i kontinualno primenjivani u datoj kompaniji.

Identifikovanje projekata za unapredjenje

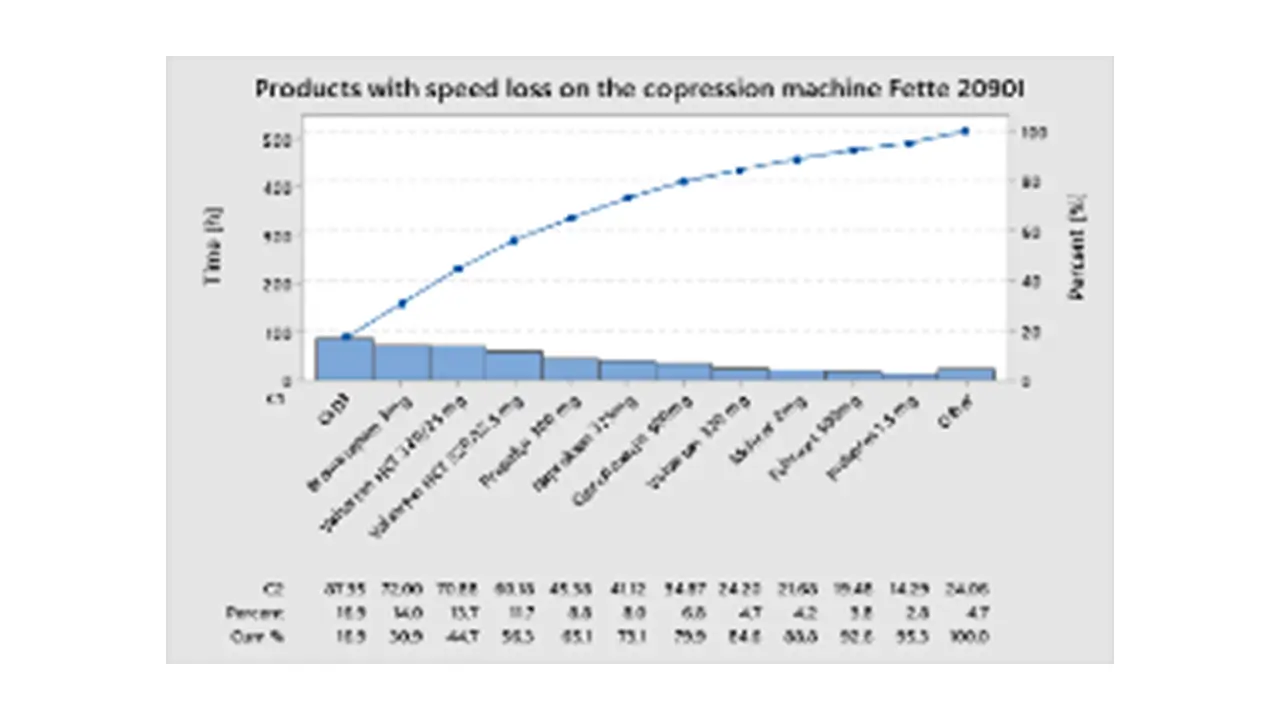

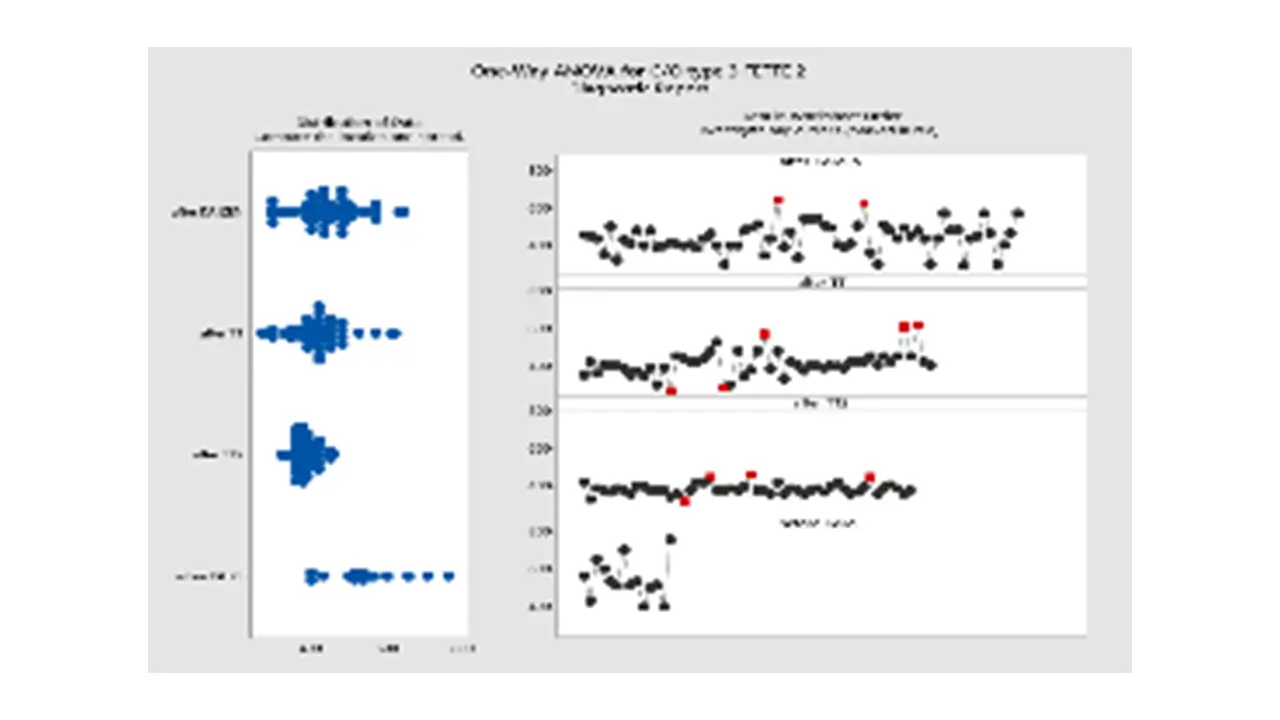

ZERO BASE metodologija se zasniva na snimanju trenutnih performanski kompanije i identifikaciji prostora za unapredjenje.

Konkretni rezultati dobijeni ZB assessmentom daju stabilnu osnovu za unapređenje i praćenje efekata unapređenja.

Nakon izvođenja snimka stanja i obrade prikupljenih podataka, svi izveštaji se izrađuju i predstavljaju grafički kako bi se lako vizuelno uočio najveći prostor za unpredjenje u kompaniji. Na ovaj način se definiše Program unapredjenja koji se sastoji iz više projekata za unapredjenje procesa. Nakon formiranja timova koji će učestvovati na ovim projektima vrši se edukacija članova tima a potom se sprovode projekti unapredjenja po DMAIC metodologiji. Unapredjenja se sprovode po unapred definisanim prioritetima.

Project management

Project management konsalting

Statisktika kaže da se na svetskom nivou uspešno realizuje samo 33% pokrenutih projekata dok je 67% neuspešnih projekata. Razlog tako loše statistike je nedostatak edukovanih projekt menadžera, odnosno nedovoljno poznavanje metodologije upravljanja projektima.

Mi nudimo uslige angažovanja kvalifikovanog projekt menadžera koji bi vodio određene projekte u Vašoj kompaniji.

Angažovanje bi podrazumevalo: upravljanje timovima, kreiranje timelina i gantograma u MS Projectu, vodjenje sastanaka, izrada i praćenje realizacije akcionih listi, definisanje governenca i informisanje stakeholdera...

Process improvement

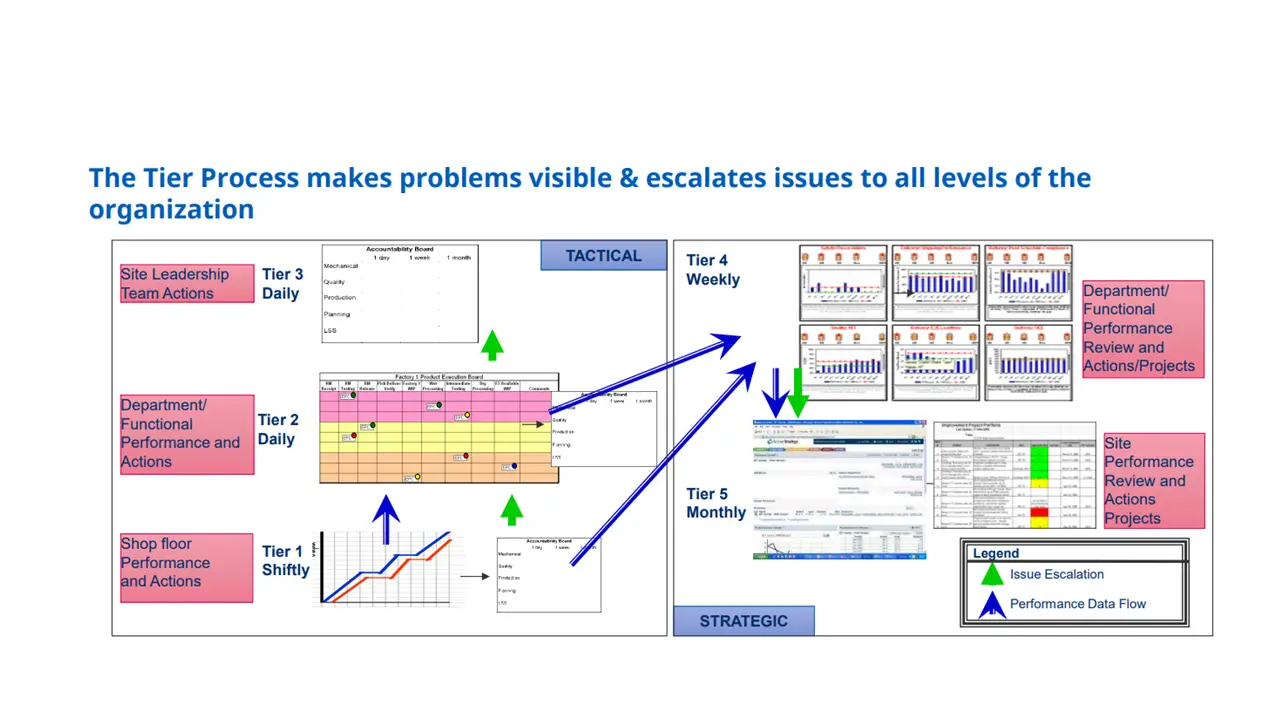

Vizuelizacija i Performance boardovi

Implementacija/unapredjenje vizuelizacije i Performance boardova u Vašoj organizaciji kroz Visual Management, definisanje strukture vodjenja sastanaka na shop flooru kroz Tier Meeting governance: Tier 0,1,2,3,4,5. Definisanje i implementacija KPI-eva.

Aktivno uključite radnike koji rade direktno na proizvodnoj liniji da prate ostvarenje dnevnih, nedeljnih i mesečnih targeta. Time podižete motivaciju zaposlenih kao i osećaj pripadnosti zaposlenih Vašoj kompaniji.

Sve to kao cilj treba da doprinese podizanju ukupnih performansi Vaše organizacije što kao krajnji rezultat ima povećanje dobiti Vaše kompanije. Motivišite zaposlenog da oseti pripadnost Vašoj kompaniji, da se oseti delom tima, da se oseti delom porodice jer su zaposleni temelj uspeha svake kompanije.

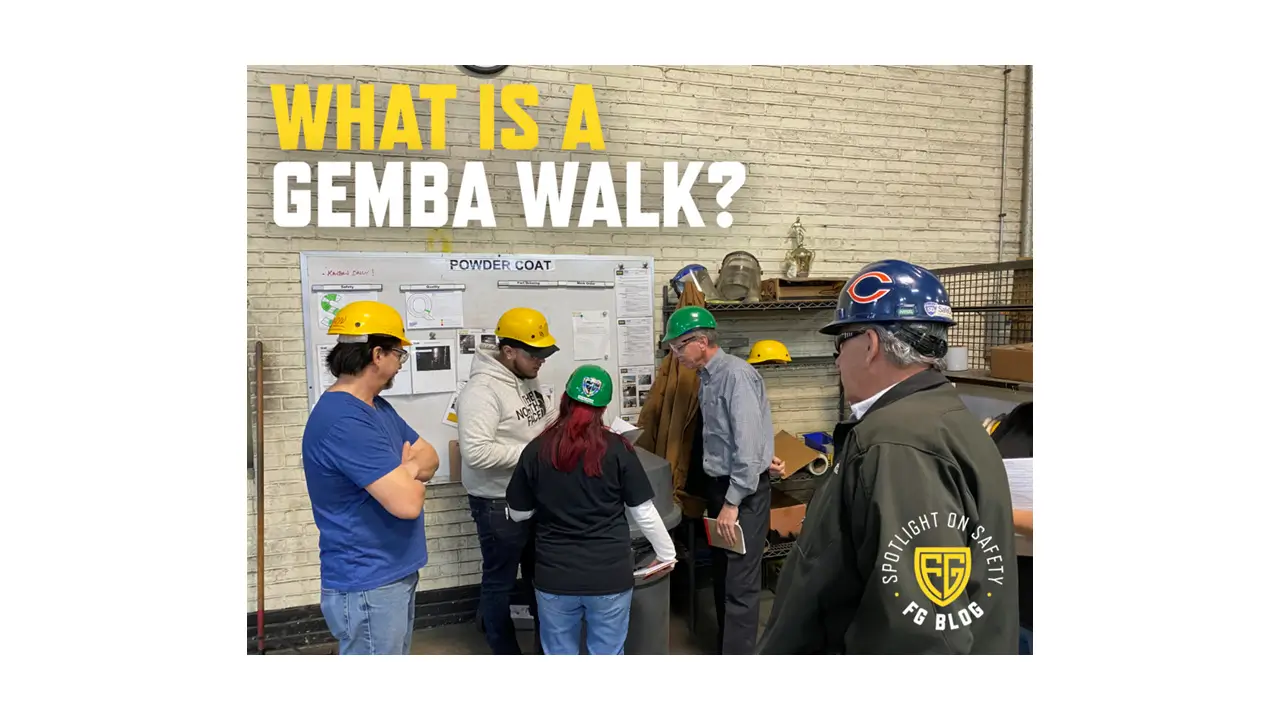

6S, Near miss program, Gemba

Pomoću ovog alata se reorganizuje radno okruženje i unapređuje efikasnost na mikro nivou.

Ukratko, može se reći da je to postupak uređivanja radnih mesta kojim se postiže njihovo optimalno prilagođavanje procesima i ta radna mesta vremenom dostižu najviši nivo organizovanosti procesa rada uz stvaranje bezbednog radnog okruženja kroz unapredjenje vizuelizacije, izrade near miss programa, check-listi i implementaciju Gembe sa ciljem prepoznavanja i eliminisanja potencijalnih incidenata i povreda na radu kao i povećanju ukupne efikasnosti procesa u organizaciji.

Top performer company

Lean Manufacturing

Lean Manufacturing je metodologija koja se fokusira na minimiziranje gubitaka u proizvodnom procesu dok se istovremeno maksimizira produktivnost.

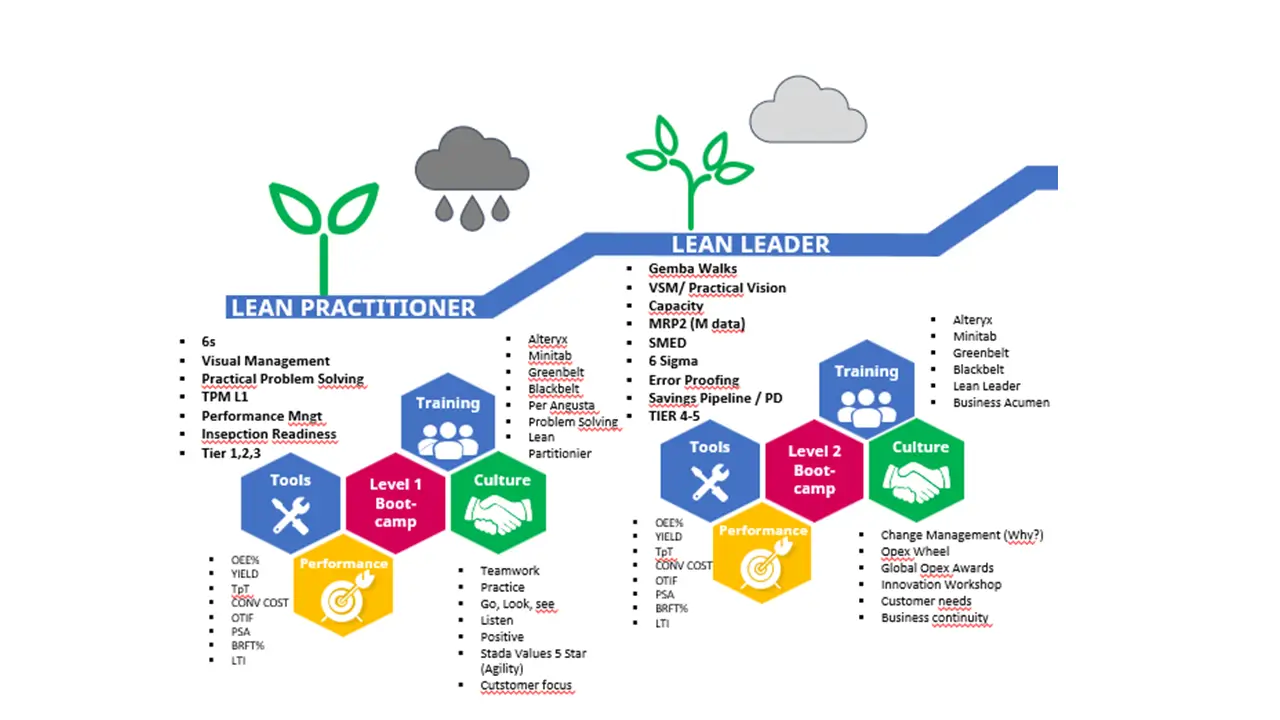

Nudimo implementaciju Lean Manufacturing organizacije u Vašoj kompaniji kroz uvodjenje 6S, Visual Management, Operator asset care, Problem solving tehnike, Performance Management, Kaizen koji treba da pomognu Vašoj kompaniji da ostvari bolje KPI-eve po pitanju OEE, Yield, TpT, conversion cots, OTIF, PSA, BRFT, LTI.

MRP-2

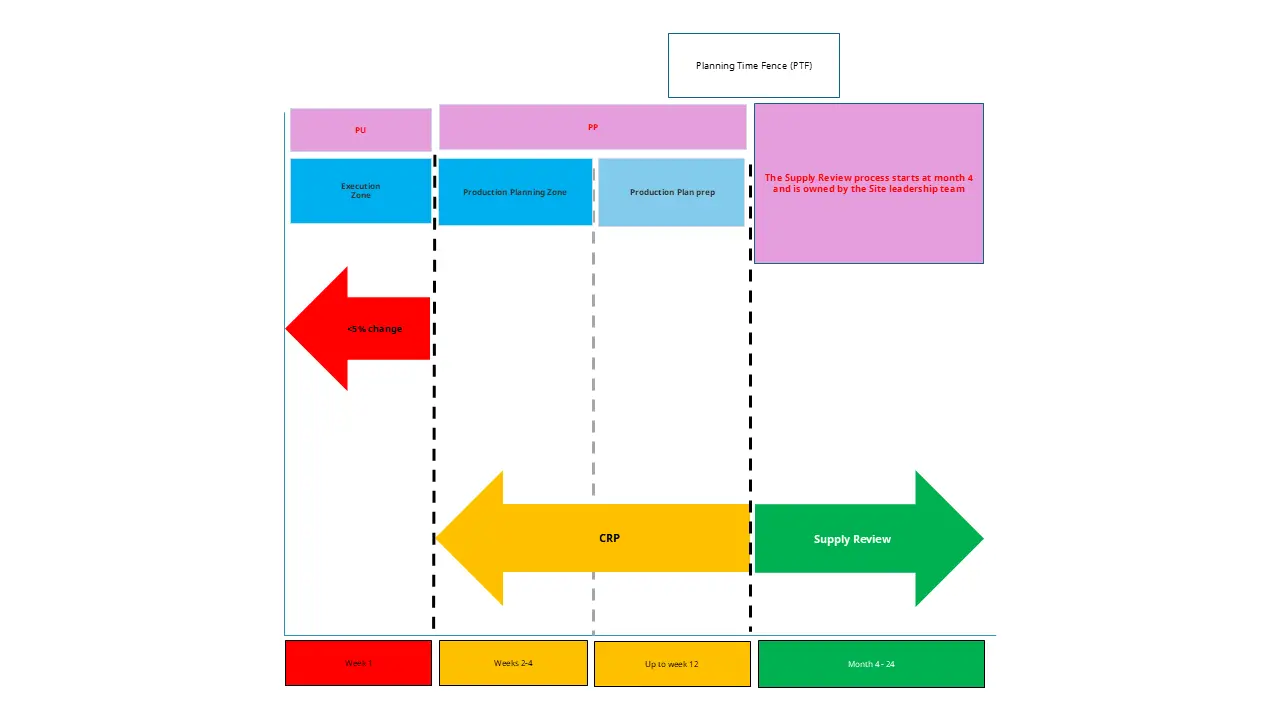

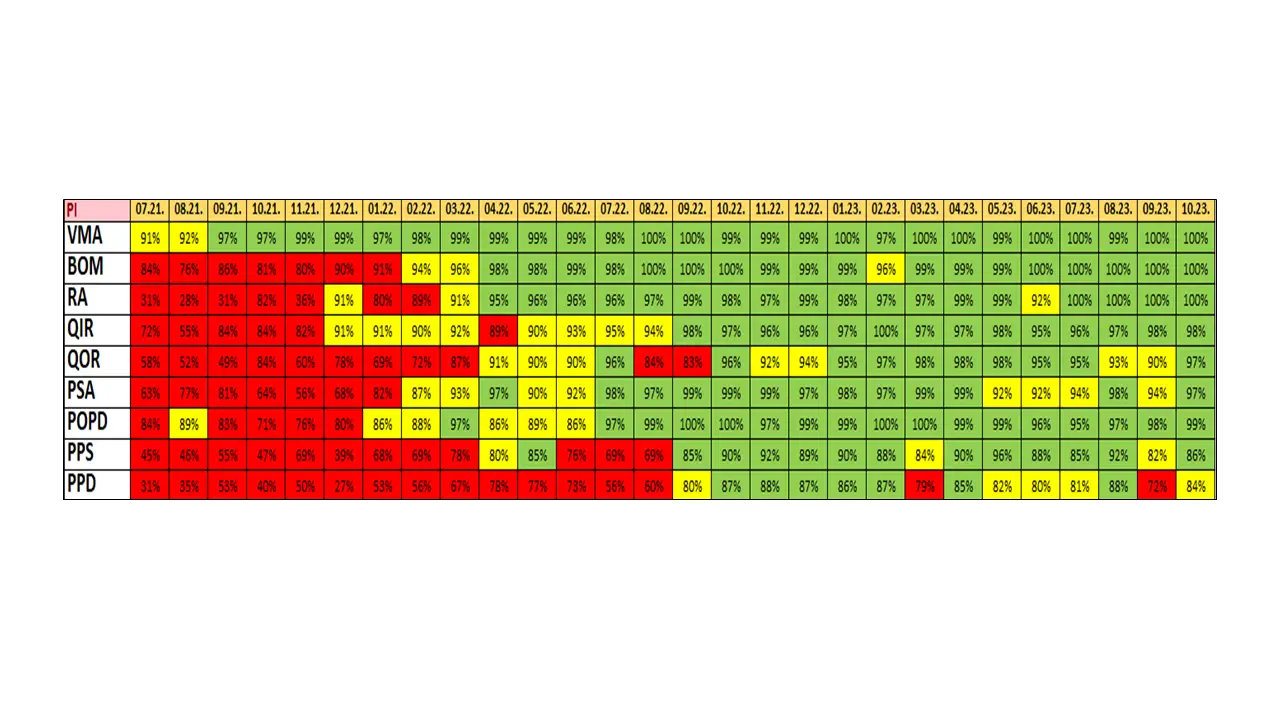

Uvodjenje MRP II metodologije planiranja (Manufacturing resource planning) u Vašu kompaniju, usaglašavanje planova rada na svim nivoima uz planiranje potrebnih kapaciteta i definisanje KPI-eva za praćenje.

Kroz MRP II proces ćemo povezati sve delove vaše organizacije: nabavku, ulaznu kontrolu materijala, planiranje proizvodnje, razmeravanje materijala, realizaciju proizvodnje, održavanje opreme, oslobadjanje gotovog proizvoda, otprema robe dobavljačima.

Pomoći ćemo Vam da implementirate sledeće procese: Supply model, Supply review, CRP, Production shop floor controling, Quality shop floor controling, Master data management, Inventory management, Procurement. Pomoći ćemo Vam da implementirate KPI-eve koje ćete redovno pratiti i koji će Vam pomoći da održite stabilan i pouzdan lanac snabdevanja u godinama nakon implementacije MRP II metodologije.

TPM

Implementacija TPM (Total Productive Maintenance) u Vašoj kompaniji sa ciljem unapredjenja ukupne efikasnosti opreme u Vašoj fabrici. Krajnji cilj je nula neplaniranih zastoja u radu Vaše opreme uz unapredjenje preventivnog (unapred planiranog) održavanja opreme. Unapred planirajte aktivnosti Vaše proizvodne opreme i ne dozvolite nikakva neprijatna iznenadjenja.

Lean TPM (Total Productive Maintenance) uključuje sposobnosti svih zaposlenih i fokusira se na poboljšanje ukupne efikasnosti poslovanja eliminacijom gubitaka, smanjenjem troškova, kvarova, defekata, zastoja. Cilj TPM-a je da se značajno poveća produktivnost. dok se, istovremeno povećava samo zadovoljstvo poslom.

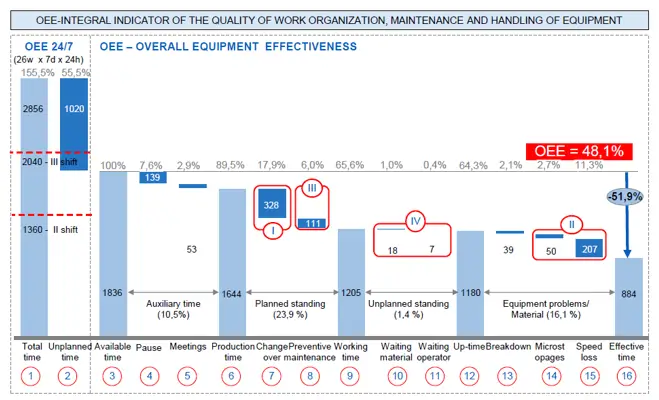

OEE

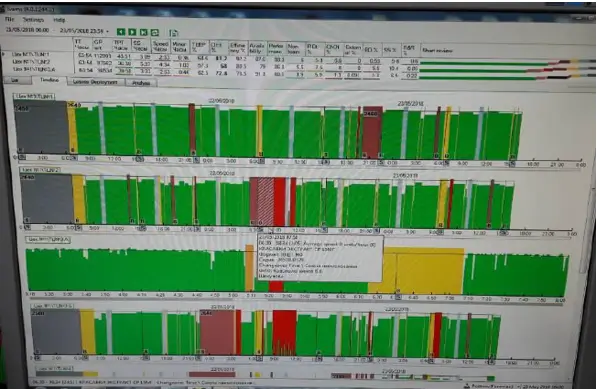

Ostvarite značajne uštede povećanjem efikasnosti vaše opreme. OEE je najčešće korišćen KPI (ključni procesni indikator) koji pokazuje efikasnost rada opreme. On praktično pokazuje koliko jedinica je vaša oprema proizvela u odnosu na maksimalan kapacitet.

Pomoći ćemo Vam da na strukturiran način značajno unapredite iskorišćenost kapaciteta vaše opreme.

Nudimo vam softversko rešenje koja će beležiti svaki trenutak rada vaše opreme. Tako generisana baza podataka omogući će vam da u svakom trenutku imate raspoložive podatke o tome koliko vremena je oprema efektivno radila a koliko vremena je bila u zastoju i iz kog razloga: zbog pauza, kvarova, mikrozastoja, promena formata, nedostatka materijala, preventivnog održavanja, nedostatka operatera,... Ovi automatsko generisani podaci biće baza za unapredjenje efikasnosti rada opreme. Obučićemo vaše zaposlene kako da identifikuju glavne razloge manje iskorišćenosti opreme i kako da definišu mere koje će eliminisati uzroke zastoja u radu vaše opreme.